<object width="425" height="344"><param name="movie" value="http://www.youtube.com/v/iXWZQGOOgj8&hl=es&fs=1"></param><param name="allowFullScreen" value="true"></param><param name="allowscriptaccess" value="always"></param><embed src="http://www.youtube.com/v/iXWZQGOOgj8&hl=es&fs=1" type="application/x-shockwave-flash" allowscriptaccess="always" allowfullscreen="true" width="425" height="344"></embed></object>

Resumen tema 8

Sale el riesgo de lo que puede hacer la metalurgia

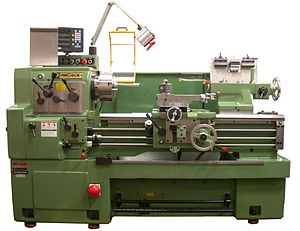

Los tornos

Los diferentes moldes que hay y como son

Salen las herramientas para trabajar los metales.

torno y sus partes principales.. =l

Arranque, poleas, chuck, porta útiles, contra punto, tornillo sin fin, caja de velocidades, carro, guías, base.

Siin ganas d naaH.. =l =l =l

Este artículo se refiere a los tornos utilizados en la industria metalúrgica para el mecanizado de metales. Para otros tipos de tornos y para otras acepciones de esta palabra, véase Torno (desambiguación)Se denomina torno (del latín tornus, y este del griego τόρνος, giro, vuelta)[1] a un conjunto de máquinas herramienta que permiten mecanizar piezas de forma geométrica de revolución. Estas máquinas-herramienta operan haciendo girar la pieza a mecanizar (sujeta en el cabezal o fijada entre los puntos de centraje) mientras una o varias herramientas de corte son empujadas en un movimiento regulado de avance contra la superficie de la pieza, cortando la viruta de acuerdo con las condiciones tecnológicas de mecanizado adecuadas. Desde el inicio de la Revolución industrial, el torno se ha convertido en una máquina básica en el proceso industrial de mecanizado.

El torno es una máquina que trabaja en el plano porque solo tiene dos ejes de trabajo, normalmente denominados Z y X. La herramienta de corte va montada sobre un carro que se desplaza sobre unas guías o rieles paralelos al eje de giro de la pieza que se tornea, llamado eje Z; sobre este carro hay otro que se mueve según el eje X, en dirección radial a la pieza que se tornea, y puede haber un tercer carro llamado charriot que se puede inclinar, para hacer conos, y donde se apoya la torreta portaherramientas. Cuando el carro principal desplaza la herramienta a lo largo del eje de rotación, produce el cilindrado de la pieza, y cuando el carro transversal se desplaza de forma perpendicular al eje de simetría de la pieza se realiza la operación denominada refrentado.

Los tornos copiadores, automáticos y de Control Numérico llevan sistemas que permiten trabajar a los dos carros de forma simultánea, consiguiendo cilindrados cónicos y esféricos. Los tornos paralelos llevan montado un tercer carro, de accionamiento manual y giratorio, llamado charriot, montado sobre el carro transversal. Con el charriot inclinado a los grados necesarios es posible mecanizar conos. Encima del charriot va fijada la torreta portaherramientas.

| Esta versión está siendo actualizada. Se han corrigiendo errores de redacción y ortografía. Se corregirá en el futuro detalles del contenido, y se enriquecerá el documento con imágenes y enlaces a recursos. La siguiente nota introductoria es aun vigente. Nota Introductoria Estos ensayos son versiones que considero hoy como "en borrador" y desactualizadas pues no consideran la literatura de los últimos seis a ocho años. Me refiero tanto a la literatura sobre análisis específicos de materiales, como a novedades en la reconstrucción de la organización política de las sociedades prehispánicas -reconstrucciones que en muchos casos están relacionadas con nuevas aproximaciones al análisis espacial y cronológico de los artefactos y sus estilos. Sin duda, los recientes avances en la interpretación de la sociedad Mochica y el análisis de metales de la sociedad Sicán son el mejor ejemplo de este patrón (e implican deficiencias de lo que se pueda mencionar aquí sobre la sociedad Mochica y su formación política.) Estos ensayos fueron preparados en 1987 como un guión para acompañar el catálogo de la importante colección recuperada por el Gobierno de Perú de manos de un traficante de los EE.UU. Esta colección está bajo custodia del Banco Central de Reserva del Perú, quien expone muchas de estas piezas en su exposición permanente. Esta colección comprendía una inusual variedad de artefactos de cerámica, metal, textiles, mate y concha, que además tenía una muy alta incidencia de ejemplos únicos y particulares de la producción artesanal de casi todos los periodos prehistóricos andinos. Los códigos que se inician con P# se refieren a piezas de la colección. Serán remplazados en el futuro. |

Introducción Los metales como el oro, la plata, y el cobre son minerales con conjuntos químicos homogéneos y cristalinos sólidos que resultan de procesos geológicos. Cada metal tiene diferentes propiedades: maleabilidad, conductividad, ductilidad, densidad, opacidad, y dureza variable. Los metales se hallan en estado sólido (excepto el mercurio) y tienen una apariencia opaca, que cambia a lustrosa cuando se quiebra al extraerse. Los metales se convierten en un material maniobrable cuando son sometidos a altas temperaturas. Ello puede se logrado, por un lado, por la fricción del simple martillado, y por otro, al someterlo a la fundición con el uso de carbón y fuego. Este proceso de fundición permite asimismo separar las partículas de metal puro de otros elementos (roca) que componen el mineral extraído de la roca. | |

| Recursos minerales En figura 1 se presenta el mapa de los Andes Centrales con la ubicación de recursos de los principales metales trabajados durante el periodo prehispánico (oro, cobre, plata, estaño, arsénico). Así mismo hemos ubicado en el las principales minas que posiblemente fueron explotadas en ese periodo. En la ubicación de minas antiguas se presentan dos problemas: las minas eran muchas veces muy estrechas y pequeñas haciendo difícil su ubicación, y la explotación hispánica de minas antiguas borró todo vestigio anterior. En el caso de las minas de Cerro Blanco (Lambayeque), su uso temprano ha sido corroborado par su asociación con una zona de fundición de metales (ver 3.7). En Atacama se halló un minero prehispánico petrificado en un socavón de mina cuprífera; son algunas evidencias de la explotación intensa de las minas del periodo prehispánico. | en preparación |

| Transformación del metal E1 proceso de fundición y transformación de mineral ha sido reconstruido en el Cerro Huaringas en Batán Grande, Lambayeque (3.7). Este proceso se ..., después de la reconstrucción hipotética deducida de los datos arqueológicos. Las otras referencias se restringen a información etnohistórica con la mención de las "guairas", hornos cónicos con muchas aberturas, para fundir el mineral, cuyo uso se popularizó (y probablemente se inició) durante la colonia. Aleaciones Los aleaciones metálicas resultaron de la continua experimentación de las propiedades minerales. Es un técnica metalúrgica más compleja hecha con propósitos muy específicos. En e1 caso del cobre, este se mezcló con estaño en la zona sur para obtener el bronce, y con arsénico en la zona norte. Si bien el mineral de cobra contiene trazas de arsénico, logrando una "aleación" no intencional, en el caso de la fundición en Batan Grande, el arsénico fue añadido expresamente. Ambas aleaciones resultaron en bronce, un metal mas sólido, aunque hoy solo se usa la primera de ellas. Las aleaciones también se hicieron pera variar el aspecto externo de los metales: el tumbaga, aleación de oro (±10%) y cobre podía adquirir una superficie dorada mediante el proceso de (1) dorado por eliminación (llamado también enriquecimiento superficial o también "mise en couleur") y el enchapado por sustitución electrolítica. Similares combinaciones de cobre y plata permitió las superficies plateadas. Otra propiedad que tenia el tumbaga era bajar el punto de fusión (de licuefacción) de ambos metales. Otros dos métodos son: el dorado al fuego (no se ha comprobado con certeza su uso en los Andes), donde una pieza, de cobre u otro metal, se bañaba en oro disuelto con mercurio y se calentaba luego al fuego eliminando el mercurio y dejando una fina capa uniforme de oro; y el enchapado que consistía en colocar finas láminas de oro sobre el objeto sin martillarlas o calentarla; es un método difícil de identificar. El método de dorado por eliminación consistía en someter la lámina de tumbaga a un proceso de baños en ácidos amoniacales para lograra la oxidación del cobre. Se sumerge la lámina en un la solución y luego se martillea la lámina en el yunque generando la acumulación del oro y la plata en la superficie y el cobre oxidado se concentra en el núcleo de la pieza. Igual procedimiento se empleó para el plateado. Este método por eliminación se usa a gran escala a partir de la culture Sicán/Lambayeque y luego en Chimú. En el sitio de Loma Negra, en la zona de Vicús, las piezas de estilo Mochica usaron el dorado enchapado por sustitución electroquímica logrando que ambos metales, cobre en el núcleo y oro o plata en la superficie se adhieran perfectamente (ver 3.4). Se han identificado, a parte de los dos tipos de bronce y el tumbaga y el cobra y plata, aleaciones de oro y plata, oro y platino, plata y estaño, cobre y plomo y otros. Estas aleaciones son identificables en un espectroscopio aunque en algunas piezas con superficie dorada con oxidación se puede deducir el uso de la aleación con cobre y de alguna técnica de dorado. | en preparación |

|

| Las técnicas de trabajo del metal Describiremos las técnicas que ejecutan para dar forma al metal, decorarlo y unir sus partes para conseguir el objeto final. Técnicas para la forma El laminado es la técnica básica y más temprana en la orfebrería andina. La obtención de láminas de metal muy finas es el resultado del trabajo de martillado con un percutor, piedra o hueso según la etapa de la labor, sobre una piedra plana como yunque. No existen en las láminas, de hasta menos de un centésimo de milímetro de ancho, huellas del martillado, por lo que se piensa que algún instrumento se "mecía" sobre la lámina para concluir el martillado, dejando láminas muy regulares. La lámina fabricada era constantemente templada al fuego (o recalentada) para evitar que, se rajara con la presión del martillado. Recordemos que también se martilla la lámina de tumbaga que se dora por enriquecimiento; en este caso las huellas tampoco existen. Con esta técnica, obteniendo una lámina con el grosor deseado, empezaba el trabajo de formación. La lámina se formaba con el recortado. El instrumento usado para cortar la pieza era importante para el borde: cuanto mas duro fuera el instrumento (cincel) mas regular resultaba el borde. El borde era, en piezas con lámina gruesa (1 mm.), martillado para lograr un borde recto y sin asperezas. Dos técnicas explican la confección de las copas y los vasos. En un primer caso, el recopado es la técnica donde una sola lámina se amolda a un alma o a una pareja de moldes de madera con la decoración en relieve tallada, martillando las paredes para que la lamina se forme (i.e. P#3350; ver fig. ). Es una técnica usada exclusivamente con oro y plata, que por sus cualidades permiten un fácil amoldamiento. Para obtener una copa por otro método se usa el traslapado, que es la unión de los bordes de la misma lamina: se hacen pequeños cortes perpendiculares en los bordes y se introducen uno sobre otro, para soldar o unir al martillo (fig), resultando una unión poco perceptible. Mediante el encajado se introduce el fondo circular a presión, cuyos bordes tienen un doblez para encajar en el orificio inferior del vaso (fig. ). Finalmente, la técnica de vaciado, con uso de moldes de cerámica (hechos a partir de un positivo de cerámica), permitía hacer en una sola pieza un objeto de metal. Formas mas simples como cinceles (puntas de cobre) y porras pueden haber sido hechas en un molde abierto. Los cronistas (de Mesoamerica) se refieren a la técnica de la cera perdida, que explica la técnica de piezas mas complejas; en realidad, esta forma no deja restos tangibles pues los moldes deben ser quebrados para recuperar la pieza. Las piezas pueden ser huecas o no. Esta técnica compleja (fig. ) consistía (1) en preparar una mezcla de arcilla y carbón molido, creando la forma deseada, que se seca al sol. Luego, (2) se aplicaba una capa de cera sobre la pieza sobre la cual se graban los detalles decorativos; enseguida (3) se aplicaba otra capa de arcilla y carbón; (4) para sostener la pieza dentro del molde introducían unas espinas, dejando huecos en las pieza vaciada. Luego (5) se calentaba el molde para derretir la cera y dejar el espacio para introducir el metal fundido. Al enfriarse (6) se rompía el molde superior y luego se quebraba la pieza para sacar el interior; cada pieza era un objeto original. Otras piezas, que no son huecas, pueden ser hechas con mayor facilidad, siguiendo los principios de esta técnica. No se esta seguros de utilización de esta técnica en los Andes; sin embargo, algunos investigadores dicen que es la única forma de lograr los complejos detalles de ciertas piezas. | en preparación |

|

| Técnicas para la decoración Las técnicas de decorar la superficie de la pieza son: el calado, el repujado, el embutido, el cincelado, el grabado, y la incrustación. Una variante del recortado es el calado: consiste en cortar con cincel en el espacio interno de la lámina dejando "ventanas" que se adecuen a la decoración deseada. El repujado consiste en trazar incisiones cóncavas con un buril de punta roma por ambos lados de la lamina, anverso y reverso. El embutido es la técnica con la cual se da concavidad o convexidad a zonas de la lamina, golpeando con el percutor sobre un molde que puede reproducir en piedra o cerámica rasgos como la mascara: es el caso de las mascaras Vicús y Mochica. El cincelado consiste en lograr crear dos planos decorativos a una lamina cincelando a ambos lados de la lamina, en placas. Con el grabado se decora con incisiones finas la superficie con un buril (P#3410), instrumento de punta muy aguda y dura. Se llama satinado a una variante del grabado, que consiste en la decoración de líneas cuadriculadas fines en el fondo del diseño de la pieza. Sólo durante el periodo Inca se uso la incrustación o el engastado de un metal en otro; se dejaban zonas en el molde que luego eran incrustadas con otro metal. Técnicas para uniones Las técnicas para unir partes de las piezas se dividen en uniones mecánicas y químicas (soldaduras). A. Las técnicas de unión mecánicas se resumen en el engarzado ("cosido"), doblado, el remachado, la unión superpuesta y el engrapado; además del traslapado y encajado ya mencionados en la confección de vasos y copas. El engarzado consiste en pasar una lámina muy estrecha y plana entre los agujeros calados en las dos piezas a ser unidas (nariz de P#3356). El doblado consiste en introducir una lengüeta, formada en la pieza a aplicar, en una ranura calada en la lámina; la lengüeta se dobla en el reverso. El remachado consiste en unir dos láminas con tachuelas que lucen son martilladas en el reverso (P# 3334). El engrapado se logra con cables delgados, de corte usualmente rectangular, resultado del trefilado. El trefilado consiste en lograr un cable delgado de metal para hacer las grapas que sujetan adornos en una placa (P#3301), unir láminas de una pieza (P# 3354) o hacer decoración con alambres. No hay evidencias claras de que se haya dominado la filigrana para hacer diseños aplicados a piezas mayores (se llama falsa filigrana en la metalurgia de Colombia pues la decoración de los hilos está incluida en el molde de vaciado). Para usar estas grapas se necesita parejas de agujeros en las lámina a unir (ver las piezas P#3359—3361: están cubiertas de parejas de agujeros para los adornos-pendientes). B. Las uniones químicas La primera técnica de soldado es llamada soldado por sudado (welding) o "autógena", consiste en la fusión de dos o más pedazos de metal aplicando calor a los puntos de unión, sin uso de otro elemento para unir las láminas. La segunda técnica, la soldadura (soldering), implica el uso de una tercera sustancia para unir las partes de una pieza. Esta sustancia puede ser de un metal similar al de la pieza, otro metal o aleación metálica con punto de fusión bajo (que se funde a baja temperatura). Pueden ser usados también productos orgánicos como el método descrito por Root. Hay evidencias de sopletes que ayudaban a realizar la soldadura. En la unión superpuesta o fraguada es el martilleo sobre las zonas a unir que genera la fusión al calentarse las partes. Un ejemplo de esta técnica es la unión de la lámina de plata y la lámina de oro de la nariguera Nasca (#3305). Un método algo diferente a los descritos es el exudado: la unión de partes se hace dentro del molde, para no deformar el objeto por el calor. El método descrito por Root fue identificado en la unión de las bolas de oro de orejeras y tocados de tumi de Sicán/Lambayeque; y en la unión de las semiesferas de collares Chimú. La unión se hacia con una mezcla de resina vegetal y sales de cobre en polvo aplicada a las superficies por soldar y sostenidas para secar. Luego era calentada lentamente hasta que la resina se derritiera y el polvo de cobre se convertía en cobre metálico. El cobre se combinaba con el oro para formar una aleación que une a los bordes que en estado frío era resistente y fuerte. Como era sólo una pequeña cantidad de cobre frente a una mayor proporción de oro el color y la composición de la soldadura eran dorados. Analizó cuentas esféricas de Mochica; algunas estaban bien unidas, otras tenían la soldadura ennegrecida como si no hubieran sido calentados lo suficiente como para reducir el oxido de cobre. | en preparación |

|

| Contextos arqueológicos del metal y su significado cultural La confección de objetos de metal no se limita sólo a artículos suntuarios. Su uso en herramientas de uso cotidiano (por ejemplo, la taclla para la agricultura, hachas, y cuchillos) era también un rubro importante de la producción. Sabemos esto porque en los diferentes tipos de tumbas se ha documentado una variación en el conjunto de objetos que corresponde, sin duda, al rango social (ocurre igual con las demás ofrendas). Los metales son elementos constantes en los entierros de algunas culturas, y lo son también en los lugares del cuerpo donde se colocan. De los entierros de la cultura Mochica, se ha concluido que distintas piezas se colocan en ciertas partes del cuerpo: discos de cobre sobre la cara, discos o tubos de cobre en la boca; tubos, láminas rectangulares o agujas de cobre en los codos, rodillas y manos; placas rectangulares en los pies. En entierros más importantes, como los de Batan Grande, donde se saqueo muchas piezas de oro, un detalle de las máscaras, sobretodo, llamo la atención de los investigadores (ver ..); el cobre dorado o el oro puro de la máscara era tapado por una profusa decoración pintada, adornos de metal y plumas. Se piensa también que a partir del periodo Sicán/Lambayeque el cobre en forma de "naipes" pudo haber adquirido un valor de cambio en transacciones con la zona norte del Guayas). La importancia del metal se vio también incrementada durante el periodo Inca donde la leyenda contaba que los tres estratos de población existentes: Collana, Payan y Cayao, de arriba a abajo, estaban asociados al oro, la plata y el cobre, respectivamente. | en preparación |

|

| Los orígenes de la metalurgia Antes del descubrimiento de un entierro con fragmentos de metal en el sitio de Muyu Moqo, Andahuaylas, fechado en 1500 a.C., y con cerámica, se pensaba que el primer uso del metal lo hicieron pobladores del Periodo Formativo de la costa norte. En este entierro se encontró nueve escamas de oro, finamente martilladas, con cuentas de lápislazuli entre las manos del difunto. En la boca tenía una cuenta de mayor tamaño con una lámina de oro doblada en la perforación de la cuenta. Los fragmentos son realmente pequeños (5 mm.) y la lámina tenía 41 mm. de largo; los instrumentos encontrados, tres martillos cilíndricos de piedra y un yunque, en unos tazones de piedra probaron que existió el trabajo de martillado del oro y quizás el templado para evitar rajar la lámina. Lo más interesante es notar que los tres martillos no eran de dureza similar: de basalto, de arenisca y de una especie de tiza: cada uno serviría para diferentes etapas del martillado. La metalurgia del Periodo Formativo E1 oro fue el meta1 que se uso en gran escala en periodos tempranos debido a su maleabilidad. Su estructura química pudo ser modificada por el tratamiento del martillado. Petersen menciona que el oro nativo es maleable y se presta para que se unan granos y pepitas de oro para formar láminas de gran tamaño. Debió ser necesario templar la lámina constantemente para evitar que se quiebre. Existen en la C X piezas de este periodo de la costa sur (región de Ica) (P#3290 a 3296). En estas piezas se martillea el oro para lograr una lámina fina, esta se recorta para darle la forma deseada, con calado en algunos casos, y luego hay un repujado para crear los ojos y rasgos de peces y serpientes. Las piezas del Formativo más conocidas provienen de la zona de Lambayeque del sitio de Chongoyape. Los objetos del sitio incluían coronas, láminas circulares, anillos, collares, narigueras, agujas y pinzas. Todas son de oro laminado, excepto dos de ellas que combinan el oro y la plata. La decoración se hizo con embutido, repujado, incisiones y calado. En el caso de los collares S. Lothrop menciona también que aparecen cuentas o figurillas huecas, con partes soldadas por sudado. De la misma región, se conoce también un grupo de 7 jaguares de oro que provienen del saqueo de entierros. Sin embargo, se duda de su filiación Formativa o del periodo Mochica pues estilísticamente son relacionados a piezas de ambos periodos; pero los datos de su tecnología los relaciones con piezas Mochica. Se trata de doce piezas modeladas de oro laminado (martillado), de dos partes soldadas y, formando una figura hueca. La fusión de las partes se ejecutó colocando cerca a los bordes de las láminas a soldar una franja de oro, que calentada a baja temperatura (una variante del sudado según H. Lechtmann), pudiera unir, irregularmente, las dos láminas. Existen paralelos técnicos de esta unión metalúrgica en el valle de Moche y en Vicús (Mochica I). | en preparación |

|

| La metalurgia de la región de Vicús y la metalurgia Mochica La riqueza del desarrollo de la técnica y estilo de metales fue de excepcional ímpetu en la región de Vicús. Las piezas de meta1 no están exentas del problema cronológico que muestra la cerámica: la relación entre el estilo Vicús local y piezas de estilo Mochica I y II. Además el metal carece de una división estilística definida. Sin duda la falta de contextos intactos con metales han impedido un esclarecimiento del problema. Podemos asumir hipotéticamente la interpretación de la cerámica, es decir que el estilo Vicús local y el estilo Mochica son coetáneos. Es importante anotar que en el cementerio de Loma Negra predominan las piezas de estilo Mochica; la procedencia de estilos podría estar agrupada en ciertos cementerios, indicando una diferenciación de poblaciones Vicús y Mochica. A partir del descubrimiento de la tumba de Sipán, donde el metal tiene rasgos muy similares a los de Vicús, es posible que la secuencia cerámica no sea tal en el metal; existiría en la metalurgia Mochica una continuidad estilística. Las únicas piezas que pueden ser realmente Vicús local, por su estilo, son las piezas P#3374 y P#3377. Además existen también entre las piezas Mochica y Vicús algunas diferencias de técnicas como por ejemplo en el dorado del cobre. En la región de Piura se encuentran tres sitios que muestran piezas de metal de alta calidad: la zona de Cerro Vicús; la zona de Loma Negra, a unos 10 Km. de Vicús, y la zona de Frías. Un caso excepcional en la metalurgia de la región lo constituye las piezas de Frías, en las que destaca la Venus de Frías, una pequeña estatuilla de placas de oro soldadas con ojos de platino. Son piezas del estilo Tumaco-La Tolita, de la zona norteña en la región del Alto Piura. Es una prueba aislada para interpretar contactos entre ambas regiones. Las únicas piezas cuyo origen se conoce provienen de Loma Negra y han sido afiliadas al estilo Mochica: sus piezas han sido publicadas y muchas de ellas sometidas a un análisis metalúrgico minucioso. En este grupo Vicús-Mochica existen varias innovaciones que se realizan en la técnica de las aleaciones metálicas. No se sabe de que manera esta tradición pudo estar ligada a las técnicas o estilo de la cultura Gallinazo, del valle de Virú, que continua perfeccionando las técnicas del Formativo: se trabaja el cobre y quizás aparece la primera aleación de tumbaga, con técnicas de dorado y plateado. Después del Formativo se desarrolla la cultura Salinar, del valle de Moche, que tiene poco uso del metal, con las técnicas ya conocidas en la región. |

| Esta versión está siendo actualizada. Se han corrigiendo errores de redacción y ortografía. Se corregirá en el futuro detalles del contenido, y se enriquecerá el documento con imágenes y enlaces a recursos. La siguiente nota introductoria es aun vigente. Nota Introductoria Estos ensayos son versiones que considero hoy como "en borrador" y desactualizadas pues no consideran la literatura de los últimos seis a ocho años. Me refiero tanto a la literatura sobre análisis específicos de materiales, como a novedades en la reconstrucción de la organización política de las sociedades prehispánicas -reconstrucciones que en muchos casos están relacionadas con nuevas aproximaciones al análisis espacial y cronológico de los artefactos y sus estilos. Sin duda, los recientes avances en la interpretación de la sociedad Mochica y el análisis de metales de la sociedad Sicán son el mejor ejemplo de este patrón (e implican deficiencias de lo que se pueda mencionar aquí sobre la sociedad Mochica y su formación política.) Estos ensayos fueron preparados en 1987 como un guión para acompañar el catálogo de la importante colección recuperada por el Gobierno de Perú de manos de un traficante de los EE.UU. Esta colección está bajo custodia del Banco Central de Reserva del Perú, quien expone muchas de estas piezas en su exposición permanente. Esta colección comprendía una inusual variedad de artefactos de cerámica, metal, textiles, mate y concha, que además tenía una muy alta incidencia de ejemplos únicos y particulares de la producción artesanal de casi todos los periodos prehistóricos andinos. Los códigos que se inician con P# se refieren a piezas de la colección. Serán remplazados en el futuro. |

Introducción Los metales como el oro, la plata, y el cobre son minerales con conjuntos químicos homogéneos y cristalinos sólidos que resultan de procesos geológicos. Cada metal tiene diferentes propiedades: maleabilidad, conductividad, ductilidad, densidad, opacidad, y dureza variable. Los metales se hallan en estado sólido (excepto el mercurio) y tienen una apariencia opaca, que cambia a lustrosa cuando se quiebra al extraerse. Los metales se convierten en un material maniobrable cuando son sometidos a altas temperaturas. Ello puede se logrado, por un lado, por la fricción del simple martillado, y por otro, al someterlo a la fundición con el uso de carbón y fuego. Este proceso de fundición permite asimismo separar las partículas de metal puro de otros elementos (roca) que componen el mineral extraído de la roca. | |

| Recursos minerales En figura 1 se presenta el mapa de los Andes Centrales con la ubicación de recursos de los principales metales trabajados durante el periodo prehispánico (oro, cobre, plata, estaño, arsénico). Así mismo hemos ubicado en el las principales minas que posiblemente fueron explotadas en ese periodo. En la ubicación de minas antiguas se presentan dos problemas: las minas eran muchas veces muy estrechas y pequeñas haciendo difícil su ubicación, y la explotación hispánica de minas antiguas borró todo vestigio anterior. En el caso de las minas de Cerro Blanco (Lambayeque), su uso temprano ha sido corroborado par su asociación con una zona de fundición de metales (ver 3.7). En Atacama se halló un minero prehispánico petrificado en un socavón de mina cuprífera; son algunas evidencias de la explotación intensa de las minas del periodo prehispánico. | en preparación |

| Transformación del metal E1 proceso de fundición y transformación de mineral ha sido reconstruido en el Cerro Huaringas en Batán Grande, Lambayeque (3.7). Este proceso se ..., después de la reconstrucción hipotética deducida de los datos arqueológicos. Las otras referencias se restringen a información etnohistórica con la mención de las "guairas", hornos cónicos con muchas aberturas, para fundir el mineral, cuyo uso se popularizó (y probablemente se inició) durante la colonia. Aleaciones Los aleaciones metálicas resultaron de la continua experimentación de las propiedades minerales. Es un técnica metalúrgica más compleja hecha con propósitos muy específicos. En e1 caso del cobre, este se mezcló con estaño en la zona sur para obtener el bronce, y con arsénico en la zona norte. Si bien el mineral de cobra contiene trazas de arsénico, logrando una "aleación" no intencional, en el caso de la fundición en Batan Grande, el arsénico fue añadido expresamente. Ambas aleaciones resultaron en bronce, un metal mas sólido, aunque hoy solo se usa la primera de ellas. Las aleaciones también se hicieron pera variar el aspecto externo de los metales: el tumbaga, aleación de oro (±10%) y cobre podía adquirir una superficie dorada mediante el proceso de (1) dorado por eliminación (llamado también enriquecimiento superficial o también "mise en couleur") y el enchapado por sustitución electrolítica. Similares combinaciones de cobre y plata permitió las superficies plateadas. Otra propiedad que tenia el tumbaga era bajar el punto de fusión (de licuefacción) de ambos metales. Otros dos métodos son: el dorado al fuego (no se ha comprobado con certeza su uso en los Andes), donde una pieza, de cobre u otro metal, se bañaba en oro disuelto con mercurio y se calentaba luego al fuego eliminando el mercurio y dejando una fina capa uniforme de oro; y el enchapado que consistía en colocar finas láminas de oro sobre el objeto sin martillarlas o calentarla; es un método difícil de identificar. El método de dorado por eliminación consistía en someter la lámina de tumbaga a un proceso de baños en ácidos amoniacales para lograra la oxidación del cobre. Se sumerge la lámina en un la solución y luego se martillea la lámina en el yunque generando la acumulación del oro y la plata en la superficie y el cobre oxidado se concentra en el núcleo de la pieza. Igual procedimiento se empleó para el plateado. Este método por eliminación se usa a gran escala a partir de la culture Sicán/Lambayeque y luego en Chimú. En el sitio de Loma Negra, en la zona de Vicús, las piezas de estilo Mochica usaron el dorado enchapado por sustitución electroquímica logrando que ambos metales, cobre en el núcleo y oro o plata en la superficie se adhieran perfectamente (ver 3.4). Se han identificado, a parte de los dos tipos de bronce y el tumbaga y el cobra y plata, aleaciones de oro y plata, oro y platino, plata y estaño, cobre y plomo y otros. Estas aleaciones son identificables en un espectroscopio aunque en algunas piezas con superficie dorada con oxidación se puede deducir el uso de la aleación con cobre y de alguna técnica de dorado. | en preparación |

|

| Las técnicas de trabajo del metal Describiremos las técnicas que ejecutan para dar forma al metal, decorarlo y unir sus partes para conseguir el objeto final. Técnicas para la forma El laminado es la técnica básica y más temprana en la orfebrería andina. La obtención de láminas de metal muy finas es el resultado del trabajo de martillado con un percutor, piedra o hueso según la etapa de la labor, sobre una piedra plana como yunque. No existen en las láminas, de hasta menos de un centésimo de milímetro de ancho, huellas del martillado, por lo que se piensa que algún instrumento se "mecía" sobre la lámina para concluir el martillado, dejando láminas muy regulares. La lámina fabricada era constantemente templada al fuego (o recalentada) para evitar que, se rajara con la presión del martillado. Recordemos que también se martilla la lámina de tumbaga que se dora por enriquecimiento; en este caso las huellas tampoco existen. Con esta técnica, obteniendo una lámina con el grosor deseado, empezaba el trabajo de formación. La lámina se formaba con el recortado. El instrumento usado para cortar la pieza era importante para el borde: cuanto mas duro fuera el instrumento (cincel) mas regular resultaba el borde. El borde era, en piezas con lámina gruesa (1 mm.), martillado para lograr un borde recto y sin asperezas. Dos técnicas explican la confección de las copas y los vasos. En un primer caso, el recopado es la técnica donde una sola lámina se amolda a un alma o a una pareja de moldes de madera con la decoración en relieve tallada, martillando las paredes para que la lamina se forme (i.e. P#3350; ver fig. ). Es una técnica usada exclusivamente con oro y plata, que por sus cualidades permiten un fácil amoldamiento. Para obtener una copa por otro método se usa el traslapado, que es la unión de los bordes de la misma lamina: se hacen pequeños cortes perpendiculares en los bordes y se introducen uno sobre otro, para soldar o unir al martillo (fig), resultando una unión poco perceptible. Mediante el encajado se introduce el fondo circular a presión, cuyos bordes tienen un doblez para encajar en el orificio inferior del vaso (fig. ). Finalmente, la técnica de vaciado, con uso de moldes de cerámica (hechos a partir de un positivo de cerámica), permitía hacer en una sola pieza un objeto de metal. Formas mas simples como cinceles (puntas de cobre) y porras pueden haber sido hechas en un molde abierto. Los cronistas (de Mesoamerica) se refieren a la técnica de la cera perdida, que explica la técnica de piezas mas complejas; en realidad, esta forma no deja restos tangibles pues los moldes deben ser quebrados para recuperar la pieza. Las piezas pueden ser huecas o no. Esta técnica compleja (fig. ) consistía (1) en preparar una mezcla de arcilla y carbón molido, creando la forma deseada, que se seca al sol. Luego, (2) se aplicaba una capa de cera sobre la pieza sobre la cual se graban los detalles decorativos; enseguida (3) se aplicaba otra capa de arcilla y carbón; (4) para sostener la pieza dentro del molde introducían unas espinas, dejando huecos en las pieza vaciada. Luego (5) se calentaba el molde para derretir la cera y dejar el espacio para introducir el metal fundido. Al enfriarse (6) se rompía el molde superior y luego se quebraba la pieza para sacar el interior; cada pieza era un objeto original. Otras piezas, que no son huecas, pueden ser hechas con mayor facilidad, siguiendo los principios de esta técnica. No se esta seguros de utilización de esta técnica en los Andes; sin embargo, algunos investigadores dicen que es la única forma de lograr los complejos detalles de ciertas piezas. | en preparación |

|

| Técnicas para la decoración Las técnicas de decorar la superficie de la pieza son: el calado, el repujado, el embutido, el cincelado, el grabado, y la incrustación. Una variante del recortado es el calado: consiste en cortar con cincel en el espacio interno de la lámina dejando "ventanas" que se adecuen a la decoración deseada. El repujado consiste en trazar incisiones cóncavas con un buril de punta roma por ambos lados de la lamina, anverso y reverso. El embutido es la técnica con la cual se da concavidad o convexidad a zonas de la lamina, golpeando con el percutor sobre un molde que puede reproducir en piedra o cerámica rasgos como la mascara: es el caso de las mascaras Vicús y Mochica. El cincelado consiste en lograr crear dos planos decorativos a una lamina cincelando a ambos lados de la lamina, en placas. Con el grabado se decora con incisiones finas la superficie con un buril (P#3410), instrumento de punta muy aguda y dura. Se llama satinado a una variante del grabado, que consiste en la decoración de líneas cuadriculadas fines en el fondo del diseño de la pieza. Sólo durante el periodo Inca se uso la incrustación o el engastado de un metal en otro; se dejaban zonas en el molde que luego eran incrustadas con otro metal. Técnicas para uniones Las técnicas para unir partes de las piezas se dividen en uniones mecánicas y químicas (soldaduras). A. Las técnicas de unión mecánicas se resumen en el engarzado ("cosido"), doblado, el remachado, la unión superpuesta y el engrapado; además del traslapado y encajado ya mencionados en la confección de vasos y copas. El engarzado consiste en pasar una lámina muy estrecha y plana entre los agujeros calados en las dos piezas a ser unidas (nariz de P#3356). El doblado consiste en introducir una lengüeta, formada en la pieza a aplicar, en una ranura calada en la lámina; la lengüeta se dobla en el reverso. El remachado consiste en unir dos láminas con tachuelas que lucen son martilladas en el reverso (P# 3334). El engrapado se logra con cables delgados, de corte usualmente rectangular, resultado del trefilado. El trefilado consiste en lograr un cable delgado de metal para hacer las grapas que sujetan adornos en una placa (P#3301), unir láminas de una pieza (P# 3354) o hacer decoración con alambres. No hay evidencias claras de que se haya dominado la filigrana para hacer diseños aplicados a piezas mayores (se llama falsa filigrana en la metalurgia de Colombia pues la decoración de los hilos está incluida en el molde de vaciado). Para usar estas grapas se necesita parejas de agujeros en las lámina a unir (ver las piezas P#3359—3361: están cubiertas de parejas de agujeros para los adornos-pendientes). B. Las uniones químicas La primera técnica de soldado es llamada soldado por sudado (welding) o "autógena", consiste en la fusión de dos o más pedazos de metal aplicando calor a los puntos de unión, sin uso de otro elemento para unir las láminas. La segunda técnica, la soldadura (soldering), implica el uso de una tercera sustancia para unir las partes de una pieza. Esta sustancia puede ser de un metal similar al de la pieza, otro metal o aleación metálica con punto de fusión bajo (que se funde a baja temperatura). Pueden ser usados también productos orgánicos como el método descrito por Root. Hay evidencias de sopletes que ayudaban a realizar la soldadura. En la unión superpuesta o fraguada es el martilleo sobre las zonas a unir que genera la fusión al calentarse las partes. Un ejemplo de esta técnica es la unión de la lámina de plata y la lámina de oro de la nariguera Nasca (#3305). Un método algo diferente a los descritos es el exudado: la unión de partes se hace dentro del molde, para no deformar el objeto por el calor. El método descrito por Root fue identificado en la unión de las bolas de oro de orejeras y tocados de tumi de Sicán/Lambayeque; y en la unión de las semiesferas de collares Chimú. La unión se hacia con una mezcla de resina vegetal y sales de cobre en polvo aplicada a las superficies por soldar y sostenidas para secar. Luego era calentada lentamente hasta que la resina se derritiera y el polvo de cobre se convertía en cobre metálico. El cobre se combinaba con el oro para formar una aleación que une a los bordes que en estado frío era resistente y fuerte. Como era sólo una pequeña cantidad de cobre frente a una mayor proporción de oro el color y la composición de la soldadura eran dorados. Analizó cuentas esféricas de Mochica; algunas estaban bien unidas, otras tenían la soldadura ennegrecida como si no hubieran sido calentados lo suficiente como para reducir el oxido de cobre. | en preparación |

|

| Contextos arqueológicos del metal y su significado cultural La confección de objetos de metal no se limita sólo a artículos suntuarios. Su uso en herramientas de uso cotidiano (por ejemplo, la taclla para la agricultura, hachas, y cuchillos) era también un rubro importante de la producción. Sabemos esto porque en los diferentes tipos de tumbas se ha documentado una variación en el conjunto de objetos que corresponde, sin duda, al rango social (ocurre igual con las demás ofrendas). Los metales son elementos constantes en los entierros de algunas culturas, y lo son también en los lugares del cuerpo donde se colocan. De los entierros de la cultura Mochica, se ha concluido que distintas piezas se colocan en ciertas partes del cuerpo: discos de cobre sobre la cara, discos o tubos de cobre en la boca; tubos, láminas rectangulares o agujas de cobre en los codos, rodillas y manos; placas rectangulares en los pies. En entierros más importantes, como los de Batan Grande, donde se saqueo muchas piezas de oro, un detalle de las máscaras, sobretodo, llamo la atención de los investigadores (ver ..); el cobre dorado o el oro puro de la máscara era tapado por una profusa decoración pintada, adornos de metal y plumas. Se piensa también que a partir del periodo Sicán/Lambayeque el cobre en forma de "naipes" pudo haber adquirido un valor de cambio en transacciones con la zona norte del Guayas). La importancia del metal se vio también incrementada durante el periodo Inca donde la leyenda contaba que los tres estratos de población existentes: Collana, Payan y Cayao, de arriba a abajo, estaban asociados al oro, la plata y el cobre, respectivamente. | en preparación |

|

| Los orígenes de la metalurgia Antes del descubrimiento de un entierro con fragmentos de metal en el sitio de Muyu Moqo, Andahuaylas, fechado en 1500 a.C., y con cerámica, se pensaba que el primer uso del metal lo hicieron pobladores del Periodo Formativo de la costa norte. En este entierro se encontró nueve escamas de oro, finamente martilladas, con cuentas de lápislazuli entre las manos del difunto. En la boca tenía una cuenta de mayor tamaño con una lámina de oro doblada en la perforación de la cuenta. Los fragmentos son realmente pequeños (5 mm.) y la lámina tenía 41 mm. de largo; los instrumentos encontrados, tres martillos cilíndricos de piedra y un yunque, en unos tazones de piedra probaron que existió el trabajo de martillado del oro y quizás el templado para evitar rajar la lámina. Lo más interesante es notar que los tres martillos no eran de dureza similar: de basalto, de arenisca y de una especie de tiza: cada uno serviría para diferentes etapas del martillado. La metalurgia del Periodo Formativo E1 oro fue el meta1 que se uso en gran escala en periodos tempranos debido a su maleabilidad. Su estructura química pudo ser modificada por el tratamiento del martillado. Petersen menciona que el oro nativo es maleable y se presta para que se unan granos y pepitas de oro para formar láminas de gran tamaño. Debió ser necesario templar la lámina constantemente para evitar que se quiebre. Existen en la C X piezas de este periodo de la costa sur (región de Ica) (P#3290 a 3296). En estas piezas se martillea el oro para lograr una lámina fina, esta se recorta para darle la forma deseada, con calado en algunos casos, y luego hay un repujado para crear los ojos y rasgos de peces y serpientes. Las piezas del Formativo más conocidas provienen de la zona de Lambayeque del sitio de Chongoyape. Los objetos del sitio incluían coronas, láminas circulares, anillos, collares, narigueras, agujas y pinzas. Todas son de oro laminado, excepto dos de ellas que combinan el oro y la plata. La decoración se hizo con embutido, repujado, incisiones y calado. En el caso de los collares S. Lothrop menciona también que aparecen cuentas o figurillas huecas, con partes soldadas por sudado. De la misma región, se conoce también un grupo de 7 jaguares de oro que provienen del saqueo de entierros. Sin embargo, se duda de su filiación Formativa o del periodo Mochica pues estilísticamente son relacionados a piezas de ambos periodos; pero los datos de su tecnología los relaciones con piezas Mochica. Se trata de doce piezas modeladas de oro laminado (martillado), de dos partes soldadas y, formando una figura hueca. La fusión de las partes se ejecutó colocando cerca a los bordes de las láminas a soldar una franja de oro, que calentada a baja temperatura (una variante del sudado según H. Lechtmann), pudiera unir, irregularmente, las dos láminas. Existen paralelos técnicos de esta unión metalúrgica en el valle de Moche y en Vicús (Mochica I). | en preparación |

|

| La metalurgia de la región de Vicús y la metalurgia Mochica La riqueza del desarrollo de la técnica y estilo de metales fue de excepcional ímpetu en la región de Vicús. Las piezas de meta1 no están exentas del problema cronológico que muestra la cerámica: la relación entre el estilo Vicús local y piezas de estilo Mochica I y II. Además el metal carece de una división estilística definida. Sin duda la falta de contextos intactos con metales han impedido un esclarecimiento del problema. Podemos asumir hipotéticamente la interpretación de la cerámica, es decir que el estilo Vicús local y el estilo Mochica son coetáneos. Es importante anotar que en el cementerio de Loma Negra predominan las piezas de estilo Mochica; la procedencia de estilos podría estar agrupada en ciertos cementerios, indicando una diferenciación de poblaciones Vicús y Mochica. A partir del descubrimiento de la tumba de Sipán, donde el metal tiene rasgos muy similares a los de Vicús, es posible que la secuencia cerámica no sea tal en el metal; existiría en la metalurgia Mochica una continuidad estilística. Las únicas piezas que pueden ser realmente Vicús local, por su estilo, son las piezas P#3374 y P#3377. Además existen también entre las piezas Mochica y Vicús algunas diferencias de técnicas como por ejemplo en el dorado del cobre. En la región de Piura se encuentran tres sitios que muestran piezas de metal de alta calidad: la zona de Cerro Vicús; la zona de Loma Negra, a unos 10 Km. de Vicús, y la zona de Frías. Un caso excepcional en la metalurgia de la región lo constituye las piezas de Frías, en las que destaca la Venus de Frías, una pequeña estatuilla de placas de oro soldadas con ojos de platino. Son piezas del estilo Tumaco-La Tolita, de la zona norteña en la región del Alto Piura. Es una prueba aislada para interpretar contactos entre ambas regiones. Las únicas piezas cuyo origen se conoce provienen de Loma Negra y han sido afiliadas al estilo Mochica: sus piezas han sido publicadas y muchas de ellas sometidas a un análisis metalúrgico minucioso. En este grupo Vicús-Mochica existen varias innovaciones que se realizan en la técnica de las aleaciones metálicas. No se sabe de que manera esta tradición pudo estar ligada a las técnicas o estilo de la cultura Gallinazo, del valle de Virú, que continua perfeccionando las técnicas del Formativo: se trabaja el cobre y quizás aparece la primera aleación de tumbaga, con técnicas de dorado y plateado. Después del Formativo se desarrolla la cultura Salinar, del valle de Moche, que tiene poco uso del metal, con las técnicas ya conocidas en la región. |

8.2- Qué es un torno y cuales son sus partes principales?

| Esta versión está siendo actualizada. Se han corrigiendo errores de redacción y ortografía. Se corregirá en el futuro detalles del contenido, y se enriquecerá el documento con imágenes y enlaces a recursos. La siguiente nota introductoria es aun vigente. Nota Introductoria Estos ensayos son versiones que considero hoy como "en borrador" y desactualizadas pues no consideran la literatura de los últimos seis a ocho años. Me refiero tanto a la literatura sobre análisis específicos de materiales, como a novedades en la reconstrucción de la organización política de las sociedades prehispánicas -reconstrucciones que en muchos casos están relacionadas con nuevas aproximaciones al análisis espacial y cronológico de los artefactos y sus estilos. Sin duda, los recientes avances en la interpretación de la sociedad Mochica y el análisis de metales de la sociedad Sicán son el mejor ejemplo de este patrón (e implican deficiencias de lo que se pueda mencionar aquí sobre la sociedad Mochica y su formación política.) Estos ensayos fueron preparados en 1987 como un guión para acompañar el catálogo de la importante colección recuperada por el Gobierno de Perú de manos de un traficante de los EE.UU. Esta colección está bajo custodia del Banco Central de Reserva del Perú, quien expone muchas de estas piezas en su exposición permanente. Esta colección comprendía una inusual variedad de artefactos de cerámica, metal, textiles, mate y concha, que además tenía una muy alta incidencia de ejemplos únicos y particulares de la producción artesanal de casi todos los periodos prehistóricos andinos. Los códigos que se inician con P# se refieren a piezas de la colección. Serán remplazados en el futuro. |

Introducción Los metales como el oro, la plata, y el cobre son minerales con conjuntos químicos homogéneos y cristalinos sólidos que resultan de procesos geológicos. Cada metal tiene diferentes propiedades: maleabilidad, conductividad, ductilidad, densidad, opacidad, y dureza variable. Los metales se hallan en estado sólido (excepto el mercurio) y tienen una apariencia opaca, que cambia a lustrosa cuando se quiebra al extraerse. Los metales se convierten en un material maniobrable cuando son sometidos a altas temperaturas. Ello puede se logrado, por un lado, por la fricción del simple martillado, y por otro, al someterlo a la fundición con el uso de carbón y fuego. Este proceso de fundición permite asimismo separar las partículas de metal puro de otros elementos (roca) que componen el mineral extraído de la roca. | |

| Recursos minerales En figura 1 se presenta el mapa de los Andes Centrales con la ubicación de recursos de los principales metales trabajados durante el periodo prehispánico (oro, cobre, plata, estaño, arsénico). Así mismo hemos ubicado en el las principales minas que posiblemente fueron explotadas en ese periodo. En la ubicación de minas antiguas se presentan dos problemas: las minas eran muchas veces muy estrechas y pequeñas haciendo difícil su ubicación, y la explotación hispánica de minas antiguas borró todo vestigio anterior. En el caso de las minas de Cerro Blanco (Lambayeque), su uso temprano ha sido corroborado par su asociación con una zona de fundición de metales (ver 3.7). En Atacama se halló un minero prehispánico petrificado en un socavón de mina cuprífera; son algunas evidencias de la explotación intensa de las minas del periodo prehispánico. | en preparación |

| Transformación del metal E1 proceso de fundición y transformación de mineral ha sido reconstruido en el Cerro Huaringas en Batán Grande, Lambayeque (3.7). Este proceso se ..., después de la reconstrucción hipotética deducida de los datos arqueológicos. Las otras referencias se restringen a información etnohistórica con la mención de las "guairas", hornos cónicos con muchas aberturas, para fundir el mineral, cuyo uso se popularizó (y probablemente se inició) durante la colonia. Aleaciones Los aleaciones metálicas resultaron de la continua experimentación de las propiedades minerales. Es un técnica metalúrgica más compleja hecha con propósitos muy específicos. En e1 caso del cobre, este se mezcló con estaño en la zona sur para obtener el bronce, y con arsénico en la zona norte. Si bien el mineral de cobra contiene trazas de arsénico, logrando una "aleación" no intencional, en el caso de la fundición en Batan Grande, el arsénico fue añadido expresamente. Ambas aleaciones resultaron en bronce, un metal mas sólido, aunque hoy solo se usa la primera de ellas. Las aleaciones también se hicieron pera variar el aspecto externo de los metales: el tumbaga, aleación de oro (±10%) y cobre podía adquirir una superficie dorada mediante el proceso de (1) dorado por eliminación (llamado también enriquecimiento superficial o también "mise en couleur") y el enchapado por sustitución electrolítica. Similares combinaciones de cobre y plata permitió las superficies plateadas. Otra propiedad que tenia el tumbaga era bajar el punto de fusión (de licuefacción) de ambos metales. Otros dos métodos son: el dorado al fuego (no se ha comprobado con certeza su uso en los Andes), donde una pieza, de cobre u otro metal, se bañaba en oro disuelto con mercurio y se calentaba luego al fuego eliminando el mercurio y dejando una fina capa uniforme de oro; y el enchapado que consistía en colocar finas láminas de oro sobre el objeto sin martillarlas o calentarla; es un método difícil de identificar. El método de dorado por eliminación consistía en someter la lámina de tumbaga a un proceso de baños en ácidos amoniacales para lograra la oxidación del cobre. Se sumerge la lámina en un la solución y luego se martillea la lámina en el yunque generando la acumulación del oro y la plata en la superficie y el cobre oxidado se concentra en el núcleo de la pieza. Igual procedimiento se empleó para el plateado. Este método por eliminación se usa a gran escala a partir de la culture Sicán/Lambayeque y luego en Chimú. En el sitio de Loma Negra, en la zona de Vicús, las piezas de estilo Mochica usaron el dorado enchapado por sustitución electroquímica logrando que ambos metales, cobre en el núcleo y oro o plata en la superficie se adhieran perfectamente (ver 3.4). Se han identificado, a parte de los dos tipos de bronce y el tumbaga y el cobra y plata, aleaciones de oro y plata, oro y platino, plata y estaño, cobre y plomo y otros. Estas aleaciones son identificables en un espectroscopio aunque en algunas piezas con superficie dorada con oxidación se puede deducir el uso de la aleación con cobre y de alguna técnica de dorado. | en preparación |

|

| Las técnicas de trabajo del metal Describiremos las técnicas que ejecutan para dar forma al metal, decorarlo y unir sus partes para conseguir el objeto final. Técnicas para la forma El laminado es la técnica básica y más temprana en la orfebrería andina. La obtención de láminas de metal muy finas es el resultado del trabajo de martillado con un percutor, piedra o hueso según la etapa de la labor, sobre una piedra plana como yunque. No existen en las láminas, de hasta menos de un centésimo de milímetro de ancho, huellas del martillado, por lo que se piensa que algún instrumento se "mecía" sobre la lámina para concluir el martillado, dejando láminas muy regulares. La lámina fabricada era constantemente templada al fuego (o recalentada) para evitar que, se rajara con la presión del martillado. Recordemos que también se martilla la lámina de tumbaga que se dora por enriquecimiento; en este caso las huellas tampoco existen. Con esta técnica, obteniendo una lámina con el grosor deseado, empezaba el trabajo de formación. La lámina se formaba con el recortado. El instrumento usado para cortar la pieza era importante para el borde: cuanto mas duro fuera el instrumento (cincel) mas regular resultaba el borde. El borde era, en piezas con lámina gruesa (1 mm.), martillado para lograr un borde recto y sin asperezas. Dos técnicas explican la confección de las copas y los vasos. En un primer caso, el recopado es la técnica donde una sola lámina se amolda a un alma o a una pareja de moldes de madera con la decoración en relieve tallada, martillando las paredes para que la lamina se forme (i.e. P#3350; ver fig. ). Es una técnica usada exclusivamente con oro y plata, que por sus cualidades permiten un fácil amoldamiento. Para obtener una copa por otro método se usa el traslapado, que es la unión de los bordes de la misma lamina: se hacen pequeños cortes perpendiculares en los bordes y se introducen uno sobre otro, para soldar o unir al martillo (fig), resultando una unión poco perceptible. Mediante el encajado se introduce el fondo circular a presión, cuyos bordes tienen un doblez para encajar en el orificio inferior del vaso (fig. ). Finalmente, la técnica de vaciado, con uso de moldes de cerámica (hechos a partir de un positivo de cerámica), permitía hacer en una sola pieza un objeto de metal. Formas mas simples como cinceles (puntas de cobre) y porras pueden haber sido hechas en un molde abierto. Los cronistas (de Mesoamerica) se refieren a la técnica de la cera perdida, que explica la técnica de piezas mas complejas; en realidad, esta forma no deja restos tangibles pues los moldes deben ser quebrados para recuperar la pieza. Las piezas pueden ser huecas o no. Esta técnica compleja (fig. ) consistía (1) en preparar una mezcla de arcilla y carbón molido, creando la forma deseada, que se seca al sol. Luego, (2) se aplicaba una capa de cera sobre la pieza sobre la cual se graban los detalles decorativos; enseguida (3) se aplicaba otra capa de arcilla y carbón; (4) para sostener la pieza dentro del molde introducían unas espinas, dejando huecos en las pieza vaciada. Luego (5) se calentaba el molde para derretir la cera y dejar el espacio para introducir el metal fundido. Al enfriarse (6) se rompía el molde superior y luego se quebraba la pieza para sacar el interior; cada pieza era un objeto original. Otras piezas, que no son huecas, pueden ser hechas con mayor facilidad, siguiendo los principios de esta técnica. No se esta seguros de utilización de esta técnica en los Andes; sin embargo, algunos investigadores dicen que es la única forma de lograr los complejos detalles de ciertas piezas. | en preparación |

|

| Técnicas para la decoración Las técnicas de decorar la superficie de la pieza son: el calado, el repujado, el embutido, el cincelado, el grabado, y la incrustación. Una variante del recortado es el calado: consiste en cortar con cincel en el espacio interno de la lámina dejando "ventanas" que se adecuen a la decoración deseada. El repujado consiste en trazar incisiones cóncavas con un buril de punta roma por ambos lados de la lamina, anverso y reverso. El embutido es la técnica con la cual se da concavidad o convexidad a zonas de la lamina, golpeando con el percutor sobre un molde que puede reproducir en piedra o cerámica rasgos como la mascara: es el caso de las mascaras Vicús y Mochica. El cincelado consiste en lograr crear dos planos decorativos a una lamina cincelando a ambos lados de la lamina, en placas. Con el grabado se decora con incisiones finas la superficie con un buril (P#3410), instrumento de punta muy aguda y dura. Se llama satinado a una variante del grabado, que consiste en la decoración de líneas cuadriculadas fines en el fondo del diseño de la pieza. Sólo durante el periodo Inca se uso la incrustación o el engastado de un metal en otro; se dejaban zonas en el molde que luego eran incrustadas con otro metal. Técnicas para uniones Las técnicas para unir partes de las piezas se dividen en uniones mecánicas y químicas (soldaduras). A. Las técnicas de unión mecánicas se resumen en el engarzado ("cosido"), doblado, el remachado, la unión superpuesta y el engrapado; además del traslapado y encajado ya mencionados en la confección de vasos y copas. El engarzado consiste en pasar una lámina muy estrecha y plana entre los agujeros calados en las dos piezas a ser unidas (nariz de P#3356). El doblado consiste en introducir una lengüeta, formada en la pieza a aplicar, en una ranura calada en la lámina; la lengüeta se dobla en el reverso. El remachado consiste en unir dos láminas con tachuelas que lucen son martilladas en el reverso (P# 3334). El engrapado se logra con cables delgados, de corte usualmente rectangular, resultado del trefilado. El trefilado consiste en lograr un cable delgado de metal para hacer las grapas que sujetan adornos en una placa (P#3301), unir láminas de una pieza (P# 3354) o hacer decoración con alambres. No hay evidencias claras de que se haya dominado la filigrana para hacer diseños aplicados a piezas mayores (se llama falsa filigrana en la metalurgia de Colombia pues la decoración de los hilos está incluida en el molde de vaciado). Para usar estas grapas se necesita parejas de agujeros en las lámina a unir (ver las piezas P#3359—3361: están cubiertas de parejas de agujeros para los adornos-pendientes). B. Las uniones químicas La primera técnica de soldado es llamada soldado por sudado (welding) o "autógena", consiste en la fusión de dos o más pedazos de metal aplicando calor a los puntos de unión, sin uso de otro elemento para unir las láminas. La segunda técnica, la soldadura (soldering), implica el uso de una tercera sustancia para unir las partes de una pieza. Esta sustancia puede ser de un metal similar al de la pieza, otro metal o aleación metálica con punto de fusión bajo (que se funde a baja temperatura). Pueden ser usados también productos orgánicos como el método descrito por Root. Hay evidencias de sopletes que ayudaban a realizar la soldadura. En la unión superpuesta o fraguada es el martilleo sobre las zonas a unir que genera la fusión al calentarse las partes. Un ejemplo de esta técnica es la unión de la lámina de plata y la lámina de oro de la nariguera Nasca (#3305). Un método algo diferente a los descritos es el exudado: la unión de partes se hace dentro del molde, para no deformar el objeto por el calor. El método descrito por Root fue identificado en la unión de las bolas de oro de orejeras y tocados de tumi de Sicán/Lambayeque; y en la unión de las semiesferas de collares Chimú. La unión se hacia con una mezcla de resina vegetal y sales de cobre en polvo aplicada a las superficies por soldar y sostenidas para secar. Luego era calentada lentamente hasta que la resina se derritiera y el polvo de cobre se convertía en cobre metálico. El cobre se combinaba con el oro para formar una aleación que une a los bordes que en estado frío era resistente y fuerte. Como era sólo una pequeña cantidad de cobre frente a una mayor proporción de oro el color y la composición de la soldadura eran dorados. Analizó cuentas esféricas de Mochica; algunas estaban bien unidas, otras tenían la soldadura ennegrecida como si no hubieran sido calentados lo suficiente como para reducir el oxido de cobre. | en preparación |

|

| Contextos arqueológicos del metal y su significado cultural La confección de objetos de metal no se limita sólo a artículos suntuarios. Su uso en herramientas de uso cotidiano (por ejemplo, la taclla para la agricultura, hachas, y cuchillos) era también un rubro importante de la producción. Sabemos esto porque en los diferentes tipos de tumbas se ha documentado una variación en el conjunto de objetos que corresponde, sin duda, al rango social (ocurre igual con las demás ofrendas). Los metales son elementos constantes en los entierros de algunas culturas, y lo son también en los lugares del cuerpo donde se colocan. De los entierros de la cultura Mochica, se ha concluido que distintas piezas se colocan en ciertas partes del cuerpo: discos de cobre sobre la cara, discos o tubos de cobre en la boca; tubos, láminas rectangulares o agujas de cobre en los codos, rodillas y manos; placas rectangulares en los pies. En entierros más importantes, como los de Batan Grande, donde se saqueo muchas piezas de oro, un detalle de las máscaras, sobretodo, llamo la atención de los investigadores (ver ..); el cobre dorado o el oro puro de la máscara era tapado por una profusa decoración pintada, adornos de metal y plumas. Se piensa también que a partir del periodo Sicán/Lambayeque el cobre en forma de "naipes" pudo haber adquirido un valor de cambio en transacciones con la zona norte del Guayas). La importancia del metal se vio también incrementada durante el periodo Inca donde la leyenda contaba que los tres estratos de población existentes: Collana, Payan y Cayao, de arriba a abajo, estaban asociados al oro, la plata y el cobre, respectivamente. | en preparación |

|

| Los orígenes de la metalurgia Antes del descubrimiento de un entierro con fragmentos de metal en el sitio de Muyu Moqo, Andahuaylas, fechado en 1500 a.C., y con cerámica, se pensaba que el primer uso del metal lo hicieron pobladores del Periodo Formativo de la costa norte. En este entierro se encontró nueve escamas de oro, finamente martilladas, con cuentas de lápislazuli entre las manos del difunto. En la boca tenía una cuenta de mayor tamaño con una lámina de oro doblada en la perforación de la cuenta. Los fragmentos son realmente pequeños (5 mm.) y la lámina tenía 41 mm. de largo; los instrumentos encontrados, tres martillos cilíndricos de piedra y un yunque, en unos tazones de piedra probaron que existió el trabajo de martillado del oro y quizás el templado para evitar rajar la lámina. Lo más interesante es notar que los tres martillos no eran de dureza similar: de basalto, de arenisca y de una especie de tiza: cada uno serviría para diferentes etapas del martillado. La metalurgia del Periodo Formativo E1 oro fue el meta1 que se uso en gran escala en periodos tempranos debido a su maleabilidad. Su estructura química pudo ser modificada por el tratamiento del martillado. Petersen menciona que el oro nativo es maleable y se presta para que se unan granos y pepitas de oro para formar láminas de gran tamaño. Debió ser necesario templar la lámina constantemente para evitar que se quiebre. Existen en la C X piezas de este periodo de la costa sur (región de Ica) (P#3290 a 3296). En estas piezas se martillea el oro para lograr una lámina fina, esta se recorta para darle la forma deseada, con calado en algunos casos, y luego hay un repujado para crear los ojos y rasgos de peces y serpientes. Las piezas del Formativo más conocidas provienen de la zona de Lambayeque del sitio de Chongoyape. Los objetos del sitio incluían coronas, láminas circulares, anillos, collares, narigueras, agujas y pinzas. Todas son de oro laminado, excepto dos de ellas que combinan el oro y la plata. La decoración se hizo con embutido, repujado, incisiones y calado. En el caso de los collares S. Lothrop menciona también que aparecen cuentas o figurillas huecas, con partes soldadas por sudado. De la misma región, se conoce también un grupo de 7 jaguares de oro que provienen del saqueo de entierros. Sin embargo, se duda de su filiación Formativa o del periodo Mochica pues estilísticamente son relacionados a piezas de ambos periodos; pero los datos de su tecnología los relaciones con piezas Mochica. Se trata de doce piezas modeladas de oro laminado (martillado), de dos partes soldadas y, formando una figura hueca. La fusión de las partes se ejecutó colocando cerca a los bordes de las láminas a soldar una franja de oro, que calentada a baja temperatura (una variante del sudado según H. Lechtmann), pudiera unir, irregularmente, las dos láminas. Existen paralelos técnicos de esta unión metalúrgica en el valle de Moche y en Vicús (Mochica I). | en preparación |

|

| La metalurgia de la región de Vicús y la metalurgia Mochica La riqueza del desarrollo de la técnica y estilo de metales fue de excepcional ímpetu en la región de Vicús. Las piezas de meta1 no están exentas del problema cronológico que muestra la cerámica: la relación entre el estilo Vicús local y piezas de estilo Mochica I y II. Además el metal carece de una división estilística definida. Sin duda la falta de contextos intactos con metales han impedido un esclarecimiento del problema. Podemos asumir hipotéticamente la interpretación de la cerámica, es decir que el estilo Vicús local y el estilo Mochica son coetáneos. Es importante anotar que en el cementerio de Loma Negra predominan las piezas de estilo Mochica; la procedencia de estilos podría estar agrupada en ciertos cementerios, indicando una diferenciación de poblaciones Vicús y Mochica. A partir del descubrimiento de la tumba de Sipán, donde el metal tiene rasgos muy similares a los de Vicús, es posible que la secuencia cerámica no sea tal en el metal; existiría en la metalurgia Mochica una continuidad estilística. Las únicas piezas que pueden ser realmente Vicús local, por su estilo, son las piezas P#3374 y P#3377. Además existen también entre las piezas Mochica y Vicús algunas diferencias de técnicas como por ejemplo en el dorado del cobre. En la región de Piura se encuentran tres sitios que muestran piezas de metal de alta calidad: la zona de Cerro Vicús; la zona de Loma Negra, a unos 10 Km. de Vicús, y la zona de Frías. Un caso excepcional en la metalurgia de la región lo constituye las piezas de Frías, en las que destaca la Venus de Frías, una pequeña estatuilla de placas de oro soldadas con ojos de platino. Son piezas del estilo Tumaco-La Tolita, de la zona norteña en la región del Alto Piura. Es una prueba aislada para interpretar contactos entre ambas regiones. Las únicas piezas cuyo origen se conoce provienen de Loma Negra y han sido afiliadas al estilo Mochica: sus piezas han sido publicadas y muchas de ellas sometidas a un análisis metalúrgico minucioso. En este grupo Vicús-Mochica existen varias innovaciones que se realizan en la técnica de las aleaciones metálicas. No se sabe de que manera esta tradición pudo estar ligada a las técnicas o estilo de la cultura Gallinazo, del valle de Virú, que continua perfeccionando las técnicas del Formativo: se trabaja el cobre y quizás aparece la primera aleación de tumbaga, con técnicas de dorado y plateado. Después del Formativo se desarrolla la cultura Salinar, del valle de Moche, que tiene poco uso del metal, con las técnicas ya conocidas en la región. |

7.5_Menas metalúrgiicas..

LA LIXIVIACIÓN EN MEDIO ORGÁNICO COMO UNA ALTERNATIVA VIABLE PARA EL APROVECHAMIENTO RACIONAL DE MENAS LATERÍTICAS FUERA DE BALANCE CUBANAS.

AUTORES:

Noel Caridad Bruguera Amarán (1)

Eulicer Fernández Maresma (2)

Damaris Gallardo Martinez (3)

1- Delegación Territorial del CITMA. Colón 106, e/ Maceo y Virtudes. Pinar del Río. Cuba. nobram@uct.pinar.cu Telf. 752232 y 752294.

2- Laboratorio de Hidrometalurgia. Facultad de Metalurgia y Electromecánica. ISMM. Moa. Holguín. efmaresma@ismm.edu.cu Telf. 0124 6 4476.

3- Delegación Territorial del CITMA. Colón 106, e/ Maceo y Virtudes. Pinar del Río. Cuba. dgm@uma.pinar.cu

RESUMEN.

Mediante la conjugación de los conocimientos acumulados hasta el momento sobre las perspectivas de la Biolixiviación en el tratamiento de los minerales lateríticos de baja ley y las principales limitaciones de las tecnologías convencionales de tratamiento de estos minerales, se evalúa el proceso lixiviación en medio orgánico para la recuperación del cobalto presente en las menas de baja ley en níquel cubanas. Además, se muestra como una opción a tener en cuenta para la solución de los principales problemas socioambientales y económicos existentes en la Industria Cubana del Níquel, generados por el desaprovechamiento racional de las menas lateríticas.

En el trabajo se demuestra que es posible recuperar más del 90% del cobalto contenido en las menas lateríticas de baja ley en níquel en cuatro días mediante la lixiviación con el ácido tartárico. Además se determinan los principales parámetros físico – químicos que inciden en dicho proceso y se analizan las perspectivas de la lixiviación orgánica en el tratamiento de los minerales fuera de balance generados en la Industria Cubana del Níquel y crear así una nueva fuente de ingresos para el país.

PALABRAS CLAVES: cobalto, ácido tartárico, mena laterítica.

ABSTRACT.

By means of the conjugation of the knowledge accumulated until the moment on the perspectives of the Bioleaching in the treatment of the lateritic ores of low law and the main limitations of the conventional technologies of treatment of these minerals, the process leaching is evaluated with organic acid for the recovery of the present cobalt in minerals of low law in nickel and like an option to keep in mind for the solution of the main problems socio - environmental and economic existent today in the Cuban Industry of the Nickel, generated by the non rational used of the laterites minerals.

In the work it is demonstrated that it is possible to recover more than 90% of the contained cobalt in the ores lateríticas of low law in nickel in four days by means of the leaching with the tartaric acid. Also determined the main parameters physique - chemical that they impact in this process and is carried out a critical analysis about the perspectives of the organic leaching in the treatment of the minerals outside of balance generated in the Cuban Industry of the Nickel and to create this a new source of revenues for the country.

KEY WORDS: Cobalt, tartaric acid, lateritic ores.

INTRODUCCION.

La Minería, a través de los siglos, ha formado parte de la historia y del desarrollo económico de muchos países en el mundo. Sin embargo, muy notorios han sido los efectos sociales y ambientales que ha generado esta industria en detrimento de los diferentes ecosistemas relacionados con la misma.

En la región de Moa, donde se concentran las mayores reservas lateríticas del país y una de las más importantes a nivel mundial; existen grandes volúmenes de minerales de baja ley en níquel o como también se les conoce minerales fuera de balance, formando parte de las cortezas de intemperismo que afloran en esta zona. Estas en el transcurso de los años han generado serios problemas ambientales durante su vertimiento. Hasta el momento, no ha sido posible su concentración por métodos de beneficio ni su tratamiento por las tecnologías existentes. Por lo tanto, cualquier concepción tecnológica encaminada al procesamiento de estos minerales de forma integral y con bajos costos, supondría múltiples beneficios para el país.

La introducción de nuevas tecnologías con procesos productivos más baratos y selectivos, equipamientos más sencillos y un menor impacto en el medio, ha alcanzado en la última década, una importante prioridad para muchas entidades metalúrgicas en el mundo. Destacando, que la Biotecnología de los Metales ha constituido un punto coincidente en las alternativas valoradas por los diferentes investigadores, especialmente en la solución de los problemas medioambientales generados por las industrias productoras, fundamentalmente, en la descontaminación de los suelos, las aguas superficiales, el tratamiento de residuos de diversa naturaleza y el procesamiento de minerales fuera de balance.

En tal sentido, muchos investigadores han dirigido sus esfuerzos al perfeccionamiento y la mejora continua de estos procedimientos. Una variante que ha permitido lograr resultados valiosos en el tratamiento integral de desechos minerales, particularmente menas no sulfuradas, ha sido el uso de ácidos orgánicos, ya sea sintéticos o del metabolismo de microorganismos biolixiviadores, específicamente hongos, permitiendo solubilizar cantidades significativas de metales contenidos en estos materiales, dando lugar a la formación de compuestos complejos [Bosecker, K., 1985; Sukla y col, 1993].

La búsqueda de nuevas alternativas que contribuyan en parte a la solución de los principales problemas que tiene planteada la Industria Metalúrgica en la actualidad, constituye un imperativo para la economía cubana, especialmente el tratamiento de residuales industriales y el procesamiento de minerales fuera de balance.

Un interesante trabajo es el publicado por Tzeferes, (1994), que evaluó la lixiviación del níquel y el cobalto presentes en minerales lateríticos de baja ley de Grecia, empleando un hongo y metabolítos ácidos producidos biológicamente. La extracción de níquel empleando solamente los ácidos carboxílicos fue de 70 – 72 % y la de cobalto de 50%. Al utilizar la técnica en que participan los microorganismos (Penicillium sp. y Aspergillus sp.), la solubilización del níquel fue solo de 55 – 60 % durante 20 días. Concluyendo que la menor efectividad al utilizar el cultivo estuvo en dependencia de su capacidad para producir los metabolitos ácidos.

De ahí que se propone evaluar la importancia de la implementación de esta alternativa hidrometalúrgica en el procesamiento de las laterítas fuera de balance, hacia la recuperación de valores metálicos de alto valor comercial, particularmente el cobalto; para lograr así, disminuir el impacto de estos minerales en los diferentes ecosistemas y al mismo tiempo, establecer las perspectivas de la lixiviación orgánica en el tratamiento de los minerales fuera de balance generados en la Industria Cubana del Níquel.

MATERIALES Y MÉTODOS.

Para el desarrollo de la investigación se empleó el ácido tartárico (C4H6O6) como agente lixiviante a la concentración de 0.5 y 0.25 mol/L.

Caracterización de la materia prima a investigar.

Se empleó una mena laterítica de baja ley en níquel, la cual se seleccionó del Yacimiento Punta Gorda, en la región de Moa.

Para llevar a cabo la investigación, se tomó una muestra mineral de aproximadamente dos toneladas, la cual fue sometida a una rigurosa homogeneización y cuarteo por el Método del Anillo y el Cono; el cuarteo se realizó con un Divisor de Jones. Posteriormente, el mineral se sometió a una etapa de molienda en un molino de bolas con capacidad de 0.073 m3, empleando un tiempo de molienda de 30 minutos, el cual se obtuvo como resultado de un estudio previo sobre la cinética de la molienda de este tipo de mena, lográndose en ese tiempo un 85 % de la clase (- 0.090 + 0.045 mm).

En la tabla siguiente se muestra la composición química de las menas fuera de balance empleadas en el proceso de lixiviación, empleando para ello las técnicas de Espectroscopia de Fluorescencia de Rayos – X, y la Espectrometría de Emisión Atómica por Plasma Inducido (ICP) y la Difractometría de Rayos X. En la tabla siguiente se muestra la composición química de la mena empleada en la investigación aplicando la Espectroscopía de Fluorescencia de Rayos – X

RESULTADOS Y DISCUSIÓN.

Influencia de la concentración inicial del ácido tartárico.

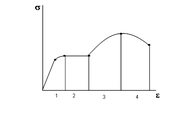

Para determinar el efecto de la concentración del ácido tartárico en la recuperación del cobalto, se realizaron varias pruebas experimentales en las que se varió a dos niveles la concentración del agente lixiviante y se mantuvo constante el resto de los parámetros. En la siguiente figura se exponen los resultados de uno de estos experimentos:

Como se aprecia en la representación gráfica, a los cuatro días de lixiviación se logra el máximo de extracción del cobalto, cerca de un 90 % a la concentración de 0.5 M (7.5 g/l de ácido). A la concentración de 0.25 M (3.8 g/l) se extrae alrededor del 70%. A partir de ahí, la lixiviación muestra fluctuaciones en la extracción de cobalto a ambas concentraciones del ácido, sin llegar a superar el porcentaje máximo de extracción obtenido en los primeros cuatro días. Esto estuvo dado por la precipitación de determinados componentes de la disolución, fundamentalmente aluminio en forma de sales complejas, con bajo índice de solubilidad, incidiendo de manera nociva el proceso de lixiviación. Esta precipitación provoca el arrastre de iones metálicos de interés como el cobalto durante la cristalización de estas sales.

Se aprecia que el incremento en la concentración inicial del ácido tartárico favorece la extracción del cobalto de manera significativa, lo cual se encuentra en correspondencia con los resultados obtenidos por Bosecker, K., 1988; Alibhai, Leak y col, 1991; Bruguera, Rodríguez G. y Coto, 1999, quienes reportan que al emplear concentraciones de ácidos orgánicos -ya sean sintéticos o a los niveles que los producen los microorganismos heterótrofos- se aprecia un incremento en la extracción del metal al aumentar la concentración del ácido.

Determinación del efecto de la velocidad de agitación.